特种加工中各种加工方式简介

作者:苏州中航长风数控科技有限公司 | 来源:http://www.szcfedm.com | 浏览次数:

特种加工中各种加工方式简介

特种加工方法区别于传统切削加工方法,而是利用化学、物理(电、声、光、热、磁)或电化学方法对工件材料进行去除的一系列加工方法的总称。

应用范围:具有高硬度、高强度、高脆性或高熔点的各种难加工材料零件的加工,具有较低刚度或复杂曲面形状的特殊零件的加工等。

主要技术:电火花加工、电解加工、超声波加工、高能束加工。

特 点:

1.不存机械切削应力。

2.加工用的工具硬度

3.加工具有特殊要求的零部件。

4.加工出高精度之加工表面。

5.加工出复杂形状表面。

6.部分加工方法可以複合使用。

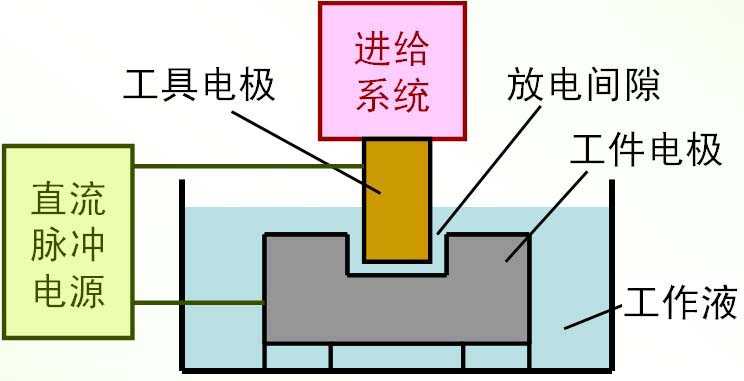

一.电火花加工

原理:电火花加工是利用工具电极和工件电极间瞬时火花放电所产生的高温,熔蚀工件材料来获得工件成形的.

电火花放电加工是将工件和电极同时浸入介电液中,用特殊电源供给直流脉冲,电源正负极各接于工件和电极上,电极与工件由伺服机构控制,而维持一小间隙,距离最短之处,因介电液的绝缘破坏而产生火花。

反复不停放电直到工件被加工出与电极形状相反之凹穴出现为止。

电火花加工原理

电火花放电加工特点和应用范围

优 点:

1.能导电即可进行放电加工

2.避免硬化变形

3.加工断裂在工件内之螺丝攻或钻头

4.电极与工件不接触,故不产生切削应力

5.没有毛边

6.加工薄且脆之工件

7.镜面加工

8.可自动化,一个人可同时操作数台机器

9.切削加工复杂复杂形状之工件

10.可制作完全吻合之上下模

缺 点:

1.工件需能导电

2.加工是相当慢的

3.生成较硬且脆的变质层,微细裂缝产生

4.电极会消耗,需准备较多的电极

5.操作人员需要相当经验

电火花放电加工用的脉冲电源

1. 高低压复合波脉冲电源

2. 矩形波分组脉冲电源

3. 阶梯波脉冲电源

电火花放电加工机的种类

其用途可分为雕模放电加工机、线切割放电加工机及深孔放电加工机三种,对特殊用途而制作放电切断加工机、轧辊刻印加工机、微放电加工机。

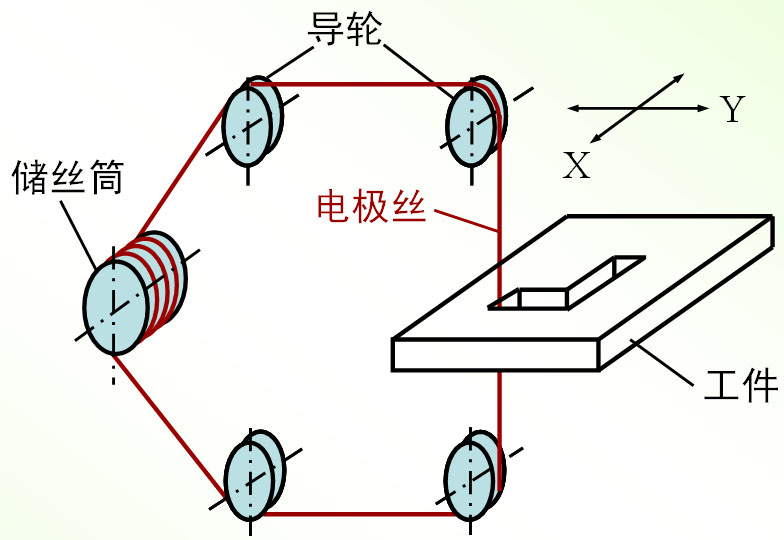

分类:电火花成形加工机床;电火花线切割机床.

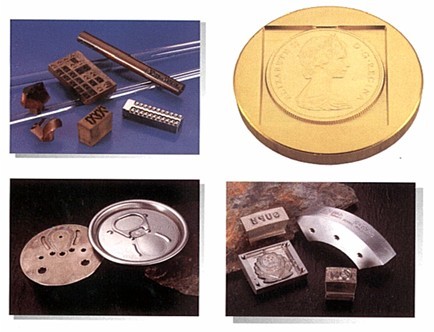

电火花产品1 产品2

电火花加工过程演示

线切割加工

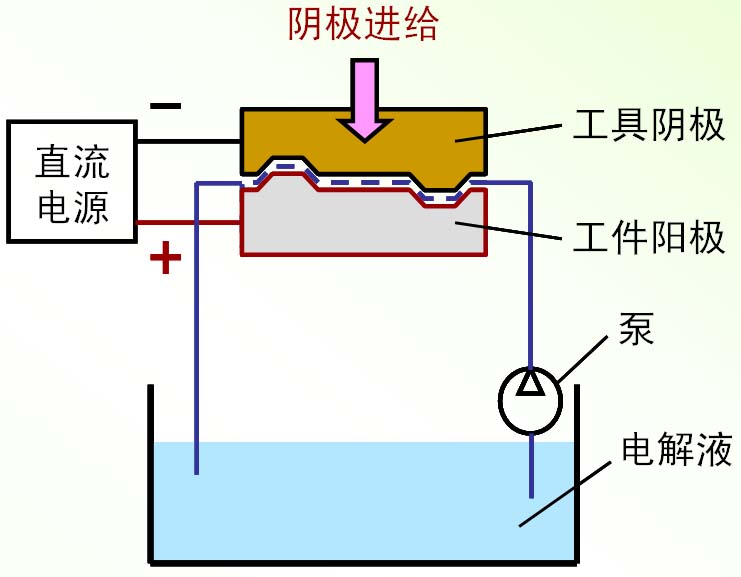

二.电解加工

利用金属在电解液中产生阳极溶解的原理,去除工件材料的特种加工。

1.优 点:

1.可以加工硬质合金。

2.电解加工的加工速度较高。

3.可以获得较佳的表面粗糙度。

4.不会产生残余应力和变形。

5.阴极工具消耗极少。

2.电解加工主要缺点:

1.加工稳定性较低。

2.电解加工所需使用的附属设备比较多,造价较高。

3.电解产物容易污染环境。

3.电解液的分类:

电解液可分为中性盐溶液,酸性溶液与碱性溶液三大类。

电解液的参数除成分外,还有浓度、温度、酸度值(pH值)及粘性。

电解液的流速及流向:

足够的流速,以便把氢气、金属氢氧化物电解产物携离,并把加工区的大量热能带走。

电解液的流向,三种情况,中央喷流法、中央吸流法、侧流法。

原理:电解加工是利用金属在电解液中产生阳极溶解的电化学原理对工件进行成形加工的一种方法;

电解加工原理图

4.主要特点:

1.工作电压小,工作电流大;

2.能以简单的进给运动一次加工出形状复杂的型面或型腔;

3.可加工难加工材料;

4.生产率较高,约为电火花加工的5~10倍;

5.加工中无机械切削力或切削热,适于易变形或薄壁零件的加工;

6.平均加工公差可达±0.1mm左右;

7.附属设备多,占地面积大,造价高;

8.电解液既腐蚀机床,又容易污染环境。

5.应用范围:电解加工主要用于加工型孔、型腔、复杂型面、小直径深孔、膛线以及进行去毛刺、刻印等;

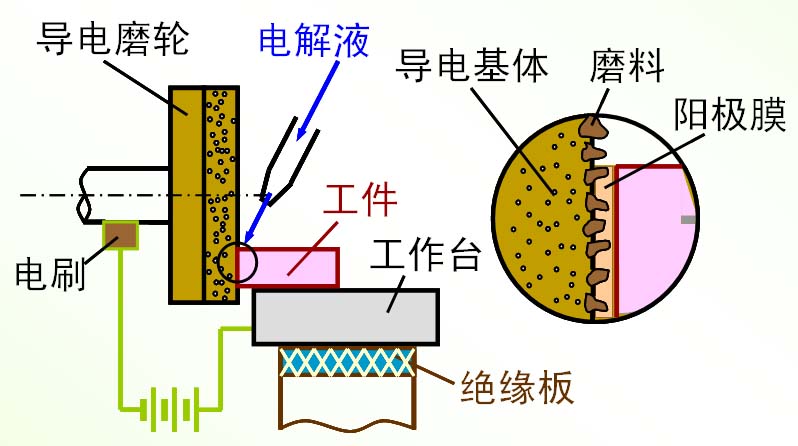

电解磨削

电解磨削基本原理:结合电解与机械的复合加工法。电解磨削比电解加工具有更好的加工精度和表面粗糙度,比机械磨削有较高的生产率。

特 点:

1.加工效率高。

2.加工精度高。

3.磨轮耗损率低。

电解磨削的主要设备及加工方法

导电磨轮的作用主要使阴极导电及去除钝化膜。

电解磨削所使用的电解液应具有下列特性:

1.能使金属表面生成结构紧密、黏附力强的钝化膜。

2.导电性好,生产效率高。

3.机床及夹具的腐蚀性要小。

4.要对人体无害。

电解磨削加工参数主要有:

1.电解液的配方

2.流量

3.温度

4.浓度

5.电流密度

6.加工电压

7.磨轮线速度

8.磨削压力等。

电解磨削的应用

磨削高硬度的工件,如各种硬质合金刀具、量具、挤压拉丝模、滚轧。

电解磨削

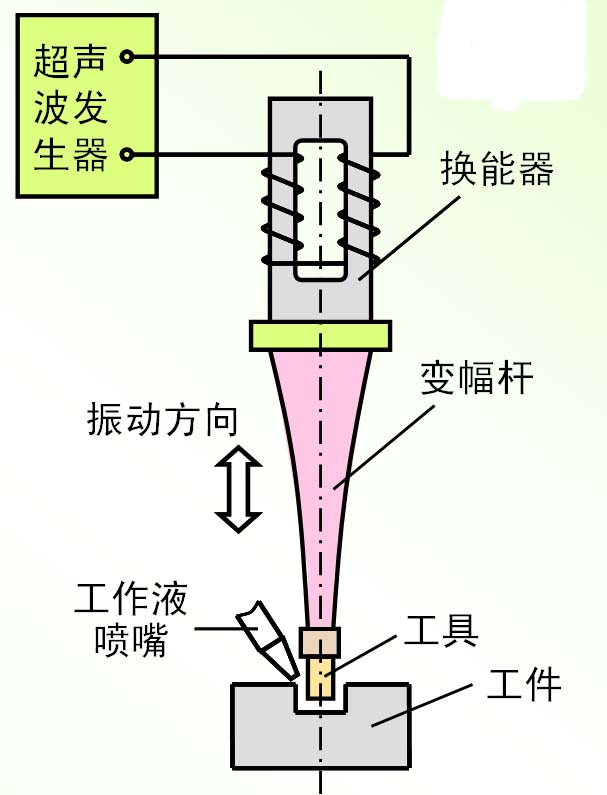

三.超声加工

原理:利用超声频振动的工具端面冲击工作液中的悬浮磨粒,由磨粒对工件表面撞击抛磨来实现对工件加工的一种方法

超声波加工原理示意图

用途 适用于超声波加工的工件表面有各种型孔、型腔及成型表面等。

特点

(1)适宜加工各种硬脆材料,特别是电火花和电解加工无法加工的不导电材料和半导体材料;对于导电的硬质合金、淬火钢等也能加工,但加工效率比较低。

(2)能获得较好的加工质量。

(3)在加工难切削材料时,常将超声振动与其它加工方法配合进行复合加工,如超声车削、超声磨削、超声电解加工、超声线切割等,这些复合加工方法把两种甚至多种加工方法结合在一起,能起到取长补短的作用,使加工效率、加工精度及工件的表面质量显著提高。

四.高能束加工简介

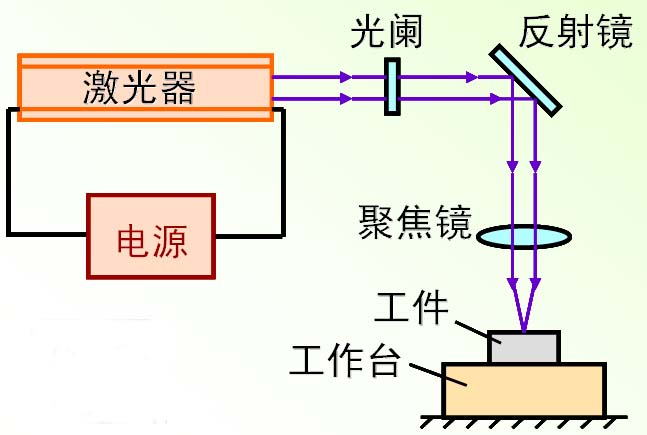

1.激光加工

激光具有四个特殊性质:

(1)高纯度性。

(2)高功率密度。

(3)高平行度。

(4)高干涉性。

电子只有在最靠近原子核的轨道上转动时才是稳定的,称为基态。

光照射或用高温或高压电厂激发原子,最外层电子激发到高能阶,称为激发态。

原子从高能阶落到低能阶的过程称为”跃迁”。

激光的特性

1.具有强度高

2.单色性好

3.干涉性好

4.方向性好之优点。

激光加工过程一般分为四个阶段:

1.激光束照射材料

2.材料吸收光能

3.光能转变为热能使材料加热

4.经由熔融和气化使材料去除或破坏。

激光加工的特点

(1)可以加工任何材料。

(2)可用于精密微细加工。

(3)激光加工是属于非接触性加工。

(4)激光加工装置比较简单。

(5)是一种热加工,影响因素很多。

(6)需易通风抽气,操作人员应戴防护目镜。

激光加工的分类

气体激光:二氧化碳激光、氦氖激光、准分子激光和氩离子激光。

气体激光因为效率高、寿命长、连续输出功率大,应用于切割、焊接、热处理等加工。

固体激光:效率低,固体激光通常多采用脉冲工作方式以避免固体介质过热。

固体激光之结构系由光磊、谐振腔、工作介质、聚光器、聚焦透镜等组成。

激光加工机主要组成

1.激光器

2.主光路

3.机床本体

4.辅助系统等四大部份所组成。

安全与防护系统

照明系统 观察与瞄准

冷却 吹气

激光加工的应用

1.金属表面的激光强化:

2.激光淬火

3.激光涂覆

4.激光合金化

5.激光冲击硬化

6.激光非晶化

7.微晶化

激光打孔的加工特点

1.非接触性加工。

2.孔径容易控制。

3.百分之几秒的短时间内完成。

4.深度与孔径比值大。

5.高硬度、高融点材料的开孔。

6.弯曲不平、脆质材料的开孔也容易加工。

激光切割的分类:

1.汽化切割。

2.熔化切割。

3.氧化熔化切割。

4.控制断裂切割。

激光切割的加工参数:

1.切割速度。

2.焦点位置。

3.辅助气体压力。

4.激光输出功率。

激光束焊接

具有如下特点:

1.焊接过程迅速、变形小、精度高。

2.焊接难以接近的部位,透过透明材料进行焊接。

3.可焊接异种金属,适用于其它焊接方法难以或难以进行的焊接。

激光加工原理

激光切割 激光焊接

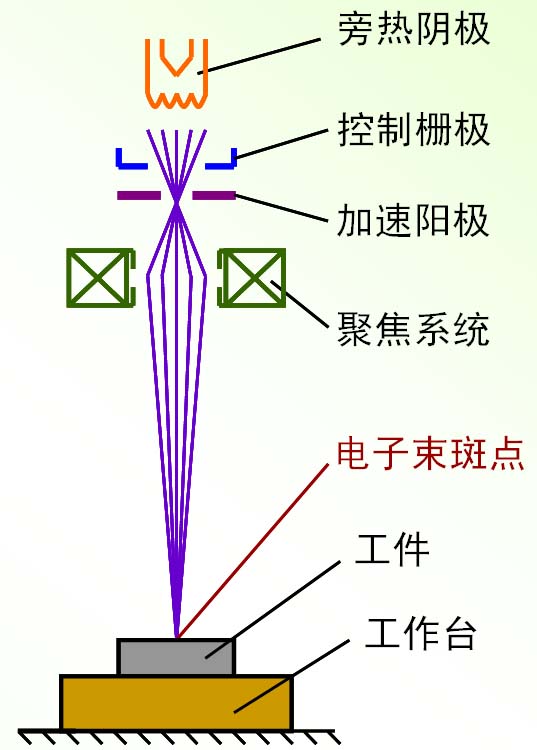

二.电子束加工

电子束

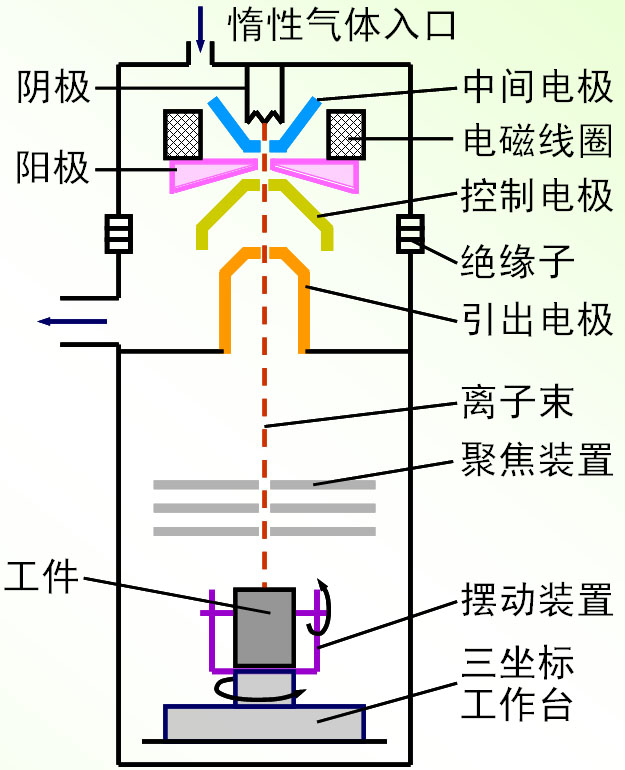

三、离子束加工

电子束加工的基本原理

利用能量密度极高的高速电子细束,在高真空腔体中冲击工件,使材料熔化、蒸发、汽化,而达到加工目的。

离子束加工

电子束的加工装置主要由电子枪 真空系统 控制系统 电源系统等四部分所组成。

电子束加工的特点

1.是一种精密微细的加工方法。

2.非接触式加工,不会产生应力和变形。

3.加工速度很快,能量使用率可高达90%。

4.加工过程可自动化。

5.在真空腔中进行,污染少,材料加工表面不氧化。

6.电子束加工需要一整套专用设备和真空系统,价格较贵。

离子束加工的基本原理

离子束加工是在真空条件下,先由电子枪产生电子束,再引入已抽成真空且充满惰性气体之电离室中,使低压惰性气体离子化。由负极引出阳离子又经加速、集束等步骤,最后射入工件表面。

离子束工主要特点如下:

1.加工的精度非常高。

2.污染少。

3.加工应力、热变形等极小、加工精度高。

4.离子束加工设备费用高、成本贵、加工效率低。

离子束加工的分类

离子束加工依其目的可以分为蚀刻及镀膜两种。

蚀刻又可在分为溅散蚀刻和离子蚀刻两种。

离子在电浆产生室中即对工件进行撞击蚀刻,为溅散蚀刻。

产生电子使以加速之离子还原为原子而撞击材料进行蚀刻为离子蚀刻。

离子束工加工的应用

1.蚀刻加工:

离子蚀刻用于加工陀螺仪空气轴承和动压马达上的沟槽,分辨率高,精度、重复一致性好。

离子束蚀刻应用的另一个方面是蚀刻高精度图形,如集成电路、光电器件和光集成器件等征电子学构件。

太阳能电池表面具有非反射纹理表面。

离子束蚀刻还应用于减薄材料,制作穿透式电子显微镜试片。

2.离子束镀膜加工:

离子束镀膜加工有溅射沉积和离子镀两种形式。

离子镀可镀材料范围广泛,不论金属、非金属表面上均可镀制金属或非金属薄膜,各种合金、化合物、或某些合成材料、半导体材料、高熔点材料亦均可镀覆。

离子束镀膜技术可用于镀制润滑膜、耐热膜、耐磨膜、装饰膜和电气膜等。

离子束装饰膜。

离子束镀膜代替镀铬硬膜,可减少镀铬公害。

提高刀具的寿命。

四.特种加工的产生及发展

瓦特早在18世纪70年代就发明了蒸气机,但为何到19世纪才得以应用?

因为苦于制造不出高精度的蒸气机气缸。无法推广应用。直到有人创造出和改进了气缸镗床,解决了蒸汽机主要部件的加工工艺,才使蒸汽机得到广泛应用,引起了世界性的第一次产业革命。

“东芝事件”…

冷战时期,前苏联用从日本东芝公司“购买”的大型三坐标数控铣床加工出高精度潜艇用螺旋浆,噪音大大降低,使美国设在全球的侦听网失效。不得不花费大量经费与时间来研制新的侦听设备。为此美国政府对东芝公司进行制裁,不许东芝公司在相当长一段时间内进入美国市场。

如果你是 IT 迷或网虫,一定对0.13 μm 不陌生...

本世纪计算机产业之所以高速发展,很重要的因素就是超大规模集成电路制造技术的不断进步。

新的加工方法对人类的生产和物质文明起了极大的作用!但从第一次产业革命— 第二次世界大战前,是传统的机械加工(切削加工和磨削),其本质和特点:

a.靠刀具材料比工件硬

b.靠机械能切除工件上多余材料

c.切削这么硬的材料,车刀很快就蹦刃。

切削加工高硬材料

到目前为止,已经找到了多种这一类的加工方法,为区别现有的金属切削加工

将这类传统切削加工以外的新的加工方法统称为 特种加工

国外:非传统加工( NTM , Non-Traditional Machining ) 或非常规机械加工(NCM , Non-Conventional Machining )

特种加工的本质和特点:

主要用其他能量去除金属材料

工具硬度可以低于被加工材料的硬度

加工过程中工具和工件之间不存在显著的机械切削力

随着航空航天、核能、电子及汽车、机械工业的迅速发展,各种新材料和复杂形状的精密零部件大量涌现,对机械制造部门提出了新的要求:

1)解决各种难切削材料的加工问题

如硬质合金、鈦合金、耐热钢、金刚石、宝石等。

特种加工实例

2)解决各种特殊复杂表面的加工问题

如喷气涡轮机叶片、巡航导弹整体涡轮、各种模具,特殊断面的型孔、喷丝头等。

3)解决具有特殊要求零件的加工问题

如薄壁、细长轴等低刚度零件。

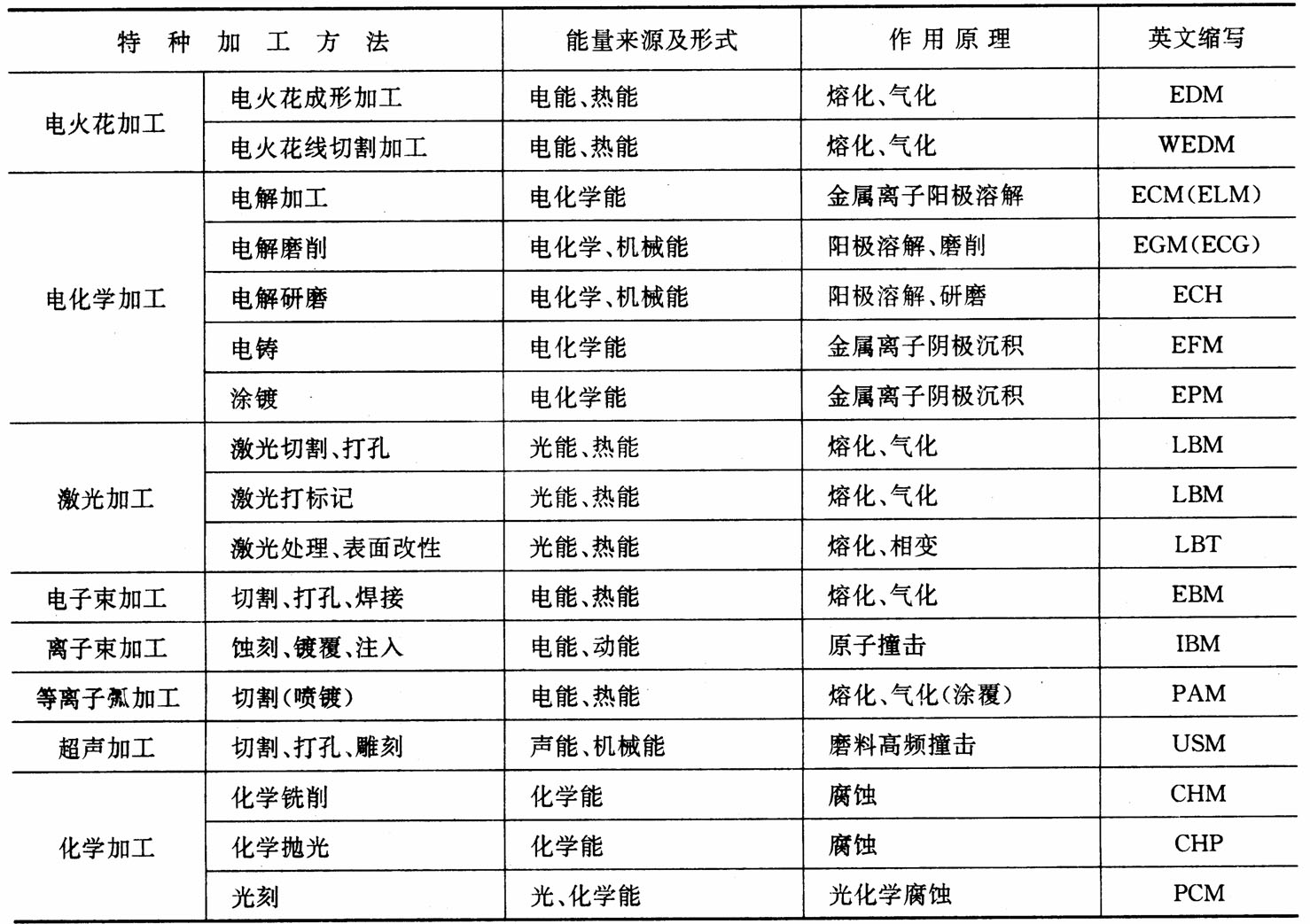

2 特种加工的分类

常用特种加工方法分类表

小 结

(1)就总体而言,特种加工可以加工任何硬度、强度、韧性、脆性的金属或非金属材料,且专长于加工复杂、微细表面和低刚度零件,同时,有些方法还可以进行超精加工,镜面光整加工和纳米加工。

(2)外因是条件,内因是根本,事物发展的根本原因在于事物的内部,特种加工所以能产生和发展的内因,在于它具有切削加工所不具有的本质和特点。同时也充分说明三新(新材料、新技术、新工艺)对新产品的研制、推广和社会经济的发展起着重大的推动作用。

苏州中航长风数控科技有限公司专业生产电火花数控线切割、电火花取断丝锥机、电化学去毛刺机、电火花高速穿孔机,公司可根据客户特殊要求,定制各种电火花小孔加工机专用设备,同时可为客户提供整套电加工解决方案。企业网址:http://wwww.szcfedm.com http://www.zhwedm.com